شمه ای درباره سرگذشت چوب از جنگل تا مصرف در صنعت دکوراسیون

موضوع اصلی بحث سایت ” بهفرم کفپوش ” مسائل مرتبط با انواع کفپوش های ساختمانی می باشد. ما در اینجا عمدتا به مسائل انتخاب, خرید, زیرسازی, نصب و . . . نحوه اصولی استفاده و نگهداری انواع کفپوش می پردازیم. در میان انواع کفپوش های ساختمانی نیز تمرکز ما بیشتر روی انواع کفپوش های pvc و پارکت ( چوبی و لمینیت ) است.

در تولید انواع پارکت چوبی و نیز لمینیت از چوب و مشتقات آن استفاده فراوان میشود. اما اگر مسائل مربوط به صنعت جنگلداری را کنار بگذاریم, سرگذشت چوب از زمان قطع در جنگل تا آماده شدن برای مصرف ( از جمله در این شاخه مهم دکوراسیون داخلی ساختمان ) چگونه است.

این یادداشت شامل خلاصه کوتاهی از دو مطلب در سایت ” دکوراسیون بهفرم ” می باشد که تحت عنوان ” روشهای خشک کردن چوب جهت استفاده در صنعت دکوراسیون ” منتشر شده و در آنها به روش ” طبیعی ” و ” مکانیکی ” خشک کردن چوب بصورت جداگانه و مشروح پرداخته ایم.

در اینجا تنها به فرازهائی از دو یادداشت فوق اشاره میکنیم. علاقمندان به موضوع میتوانند برای اطلاع بیشتر به همان نوشته ها در سایت ” دکوراسیون بهفرم ” مراجعه فرمایند.

سلامت و پایدار باشید.

https://www.instagram.com/behrooz_sarikhani/

یکی از پر مصرفترین ملزومات صنعت دکوراسیون, انواع چوب های طبیعی می باشند. چوب از زمان برش در جنگل تا استفاده در کارخانه و کارگاههای تولیدی مبلمان, در و پنجره و غیره مراحل مختلف و متعددی را طی میکند.

یکی از ماشین آلات معمول در کارخانه های چوب بری, دستگاه اره ” رام ” می باشد. تنه درخت را بشکل افقی قرار داده و به قسمت متحرک کف دستگاه محکم کرده و سپس آنرا با استفاده از اره نواری پهن, بصورت تخته های با ضخامت معین برش میدهند.

برای خشک کردن چوبهائی که به ابعاد و اندازه های گوناگون برش خورده, از نوع چیدمان موسوم به ” بعلاوه ” استفاده میشود. در این روش چوبهای هم اندازه را یک ردیف در میان, در دو جهت مختلف ( شرقی- غربی و شمالی- جنوبی ) روی هم می چینند. از آنجا که خشک شدن چوبها معمولا یکدست نیست, در موقع استفاده از این روش باید دقت کرد و بجهت ایمنی هر از گاه تعادل ستون چوبها را بصورت مرتب کنترل نمود.

با استفاده از قفسه بندی مناسب میتوان ضمن تامین گردش هوای لازم و تفکیک قطعات چوب با ابعاد مختلف, ایمنی انبار چوب را نیز بمراتب بالاتر برد.

در گذشته قطع درختان جنگلی و هم حمل آنها تا محل مناسب بارگیری تا کارخانه های چوب بری بسیار دشوار و طولانی بود. در این زمینه گاهی از جریان آب رودخانه ها نیز استفاده میشد. درختان بریده شده را بهم می بستند و داخل جریان آب می انداختند تا در ادامه و جای مناسب مجددا از آب گرفته و روانه کارخانه های چوب بری گردند. بهمین جهت آنزمان بسیاری از این کارخانه ها در کنار رودخانه ها بزرگ ساخته میشدند.

امروزه با استفاده از انواع تجهیزات مدرن, کلیه مراحل برش تا حمل به آسانی, سرعت و ایمنی بمراتب بالاتر انجام میشود. برای حمل چوب از جنگل نخستین گام بعد برش درختان, دپوی آنها در جائی مناسب برای بارگیری و حمل تا کارخانه های چوب بری است.

یکی از کارهای بسیار علمی و فنی در رشته جنگلداری, ضوابط مربوط به برش درختان در جنگلهاست. به این ترتیب نه تنها نسبت معینی بین کاشت و برداشت از جنگلها وجود دارد, بلکه برای برش هر درخت نیز مسائل گوناگونی رعایت میشود. یکی از این ضوابط, سن و سال درخت است که از روی تناوری درخت نیز قابل تشخیص است.

معمولا درختان میانسال را در کارخانه های چوب بری به این علت به شکل ” تراورس ” برش میدهند تا دارای کمترین دور ریز ( پِرت ) باشند.

در گذشته برای تخمین میزان رطوبت چوب تنها از روشهای تجربی استفاده میشد. استادکاران ماهر نجار با ضربه های معین به بدنه چوب و سبک- سنگین کردن آن متوجه میشدند که زمان مناسب برای استفاده از چوب فرا رسیده است.

با استفاده از تجهیزات مدرن میتوان بجای روشهای تجربی گذشته, مراحل خشک کردن چوب را با دقت و سرعت بهتر کنترل و مدیریت کرد.

از مزایای خشک کردن چوب با استفاده از روشهای مکانیکی آنست که نتیجه کار, فاقد پوسیدگی و حشره زدگی است. از دیگر مزیتهای این روش, صرفه جوئی در زمان و هزینه هاست که در شرایط بازار رقابتی امروز بسیار حائز اهمیت می باشد.

سیستم های جدید ” چوب خشک کنی ” با استفاده از انواع تجهیزات اتوماتیک و هوشمند, باعث ارتقاء قابل توجه دقت, سرعت و کیفیت چوب خروجی گردیده است.

از آنجا که بافت داخلی بخشهای مختلف چوب باهم متفاوت می باشد, هر ناحیه چوب در ” چوب خشک کنی ” شاید رطوبت خود را سریع یا دیرتر از دست بدهد. به همین دلیل, سرعت ناموجه سیستم چوب خشک کنی میتواند منجر به ” چین خوردگی ” های عمیق و سطحی در چوب خشک شده گردد. بواسطه این مشکل علاوه بر بالا رفتن میزان پِرت و مشکلات رنگکاری, قسمتهائی از چوب عملا غیرقابل استفاده میگردد.

در تصویر پیوست نمونه ترکهای عمقی ناشی از سرعت خشک شدن چوب بخوبی قابل مشاهده است.

امروزه یکی از مباحث مهم و پایه ای در صنایع ( از جمله از صنعت ساختمان ) Energy saving می باشد. این موضوع بویژه در روزگار ما که کره زمین بجهت حجم عظیم گازهای گلخانه ای در شرایط بسیار خطرناکی قرار گرفته از اهمیت بمراتب بیش از همیشه برخوردار است. اما صرفنظر از این موضوع مهم جلوگیری از هدر رفت ( پِرت ) انرژی در سیستم های ” چوب خشک کنی ” بجهت دقت در کنترل لازم بر دما و رطوبت محفظه دستگاه نیز مهم است.

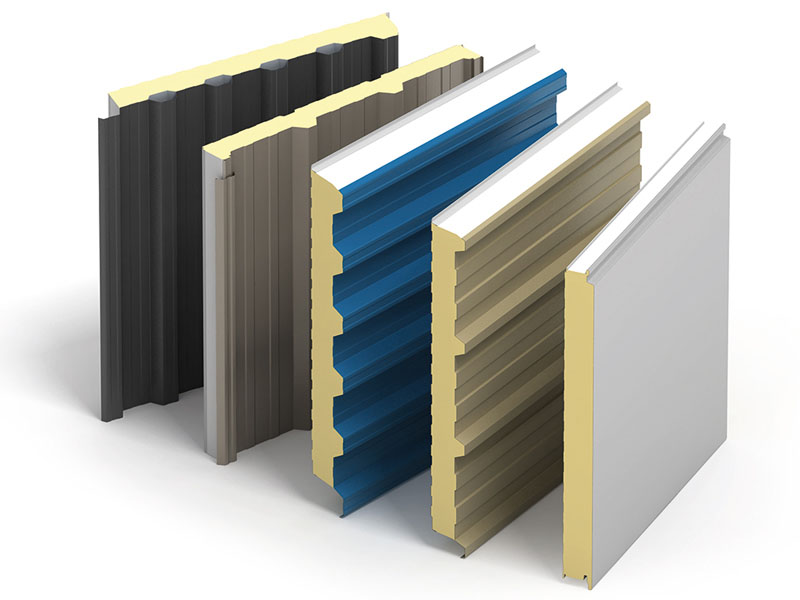

با استفاده از ساندویچ پنل های پلی یورتان در سازه سیستم های جدید ” چوب خشک کنی ” میتوان مانع کمترین پِرتِ انرژی در این موارد شد.

ویدئوی پیوست چگونگی بسته بندی تخته ها را برای ورود به دستگاه ” چوب خشک کن ” نمایش میدهد :